складывается великое дело!

|

Каталог товаров:

|

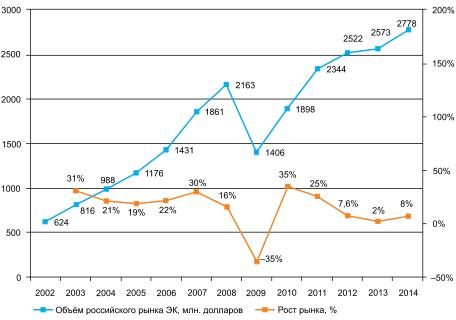

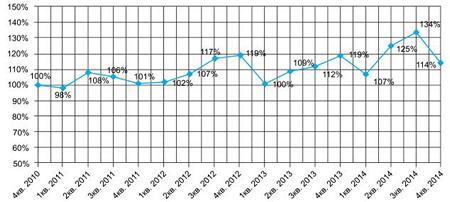

Эффективные методы выявления контрафактных компонентовВ статье рассматриваются наиболее эффективные методы борьбы с контрафактной продукцией. Контрафактные электронные компоненты несут угрозу каналам сбыта на рынках потребительской электроники, промышленной и военной техники. Одни из них представляют собой поддельные копии оригинальных изделий, другие же (с перебитыми номерами) выдаются за дорогостоящие компоненты. Компоненты, произведенные, например, для бытовых приборов, имитируют устройства для военной или авиакосмической техники, в отношении которых действуют более строгие требования. Даже оригинальные изделия с корректным номером образца могут стать контрафактными, если они повторно используются и маркированы как новые компоненты. Контрафактные компоненты вызывают сбои в работе оборудования, их применение угрожает здоровью и безопасности людей и целых стран. Они могут испортить репутацию компании, ухудшить надежность системы ответственного применения. Производство поддельной продукции приводит к появлению криминальных каналов сбыта, организованной преступности и незаконных рынков. По данным International Chamber of Commerce [1], в 2008 г. рынок контрафактных изделий в странах G20 составил 450–650 млрд долл., а к 2015 г. его объем вырастет до 1,2–1,7 трлн долл. Современные стандарты, регламентирующие методы обнаружения контрафактной продукции [2–4], действуют в отношении уже существующих на рынке компонентов. Кроме того, эти стандарты, главным образом, касаются двух типов поддельных изделий – перемаркированных бывших в употреблении компонентов (т.е. проданных под видом новых компонентов) и незаконно произведенных, которые не соответствуют техническим требованиям. Однако незаконно произведенные изделия, которые отвечают требованиям спецификаций, нельзя обнаружить с помощью этих стандартов. Предлагаемые в них методы испытаний не позволяют выявить некоторые другие типы контрафактной продукции, например клонированные или отремонтированные устройства, и не являются превентивными. В превентивных методах противодействия подделкам используются встроенные в кристаллы датчики, позволяющие отличить бывшие в употреблении компоненты от еще не использованных [5], или применяются физически неклонируемые функции путем генерации уникального идентификационного номера для каждого кристалла [6–7]. Некоторые из этих технологий предупреждают появление контрафактной продукции, не относящейся к двум указанным типам поддельных изделий. Типы контрафактных компонентов Контрафактный электронный компонент: 1) представляет собой несанкционированную копию подлинного изделия; 2) не соответствует стандартам проектирования, моделирования и качества функционирования, заданным производителем оригинальных компонентов (OCM); 3) не изготовлен OCM-производителем или изготовлен неавторизованными подрядчиками; 4) не отвечает техническим условиям, является дефектным или бывшим в употреблении OCM-изделием, которое поставляется под видом нового компонента; 5) имеет некорректную или поддельную маркировку или документацию [8]. Основываясь на этих отличительных особенностях контрафактной продукции, можно отнести ее к семи различным категориям. Это повторно используемые (бывшие в употреблении), перемаркированные, дефектные (бракованные), незаконно (сверх договорного объема) произведенные, клонированные, незаконно измененные (восстановленные) изделия, а также компоненты с поддельной документацией. К повторно используемым и перемаркированным компонентам относятся демонтированные с печатных плат устройства с перекрашенными корпусами. В некоторых случаях кристаллы извлекаются из одних корпусов и устанавливаются в другие с иной маркировкой. Эти компоненты продаются под видом новых на открытом рынке. Они могут не работать или не отвечать спецификациям производителей. Иногда в результате предшествовавшей эксплуатации эти компоненты имеют повреждения, из-за которых надежность системы снижается. Перемаркированные компоненты бывают двух типов. К первому из них относятся эквивалентные устройства с менее дорогой маркой производителя, а ко второму – новые компоненты, на которых указывается принадлежность к более высокой категории. Так, например, компонент промышленного назначения маркируется под более дорогостоящую деталь для производства военной техники. К незаконно произведенным компонентам относятся устройства, изготовленные производителем, у которого имеется доступ к интеллектуальной собственности компании-разработчика. Этот производитель изготавливает, собирает и продает компоненты на открытом рынке в обход контракта с дизайн-центром. Поскольку часто эти компоненты не проходят тестирования в условиях, определенных разработчиком, они не обеспечивают надежной работы. Другой разновидностью таких компонентов является несанкционированное изготовление некондиционной продукции или дефектных компонентов, подлежащих отбраковке. Клонированные компоненты изготавливаются производителем, у которого не имеется законных прав на использование чужой интеллектуальной собственности. Клонирование также осуществляется методом обратной инженерии или путем нарушения авторских прав. Подделка документации – вероятно, самый простой способ фальсификации, с помощью которого изменяется спецификация на изделие. В некоторых случаях кристаллы с поддельной документацией обнаруживаются путем ее тестирования. Однако это довольно-таки затратный способ, реализовать который практически невозможно в отсутствие испытательных приборов и программ тестирования, созданных производителем оригинальных компонентов. Наконец, к категории незаконно измененных ИС относятся те компоненты, которые могут содержать аппаратную закладку. Эти устройства в системах подобны минам замедленного действия [9]. Методы выявления контрафактных изделий Очевидно, фальсификация – многаспектная проблема в силу многообразия типов подделываемых компонентов, различий в дефектах и постоянно меняющейся стратегии фальсификаторов. Как только в отрасли появляются новые методы обнаружения поддельной продукции, контрафакторы, в свою очередь, изобретают обходные пути. Поскольку простые тесты не дают ответа на вопрос о подлинности изделия, требуется целый комплекс испытаний для обнаружения контрафактных изделий. Эти методы можно разделить на три категории, а именно, на физические испытания, испытания на воздействие внешних условий и электрические тесты. Физические испытания, главным образом, выполняются для проверки физических и химических свойств деталей, из которых изготовлен компонент: корпуса, выводов, кристалла и т.д. Эти тесты делятся на четыре категории: 1) внешний осмотр, с помощью которого тщательно изучается и документируется внешний вид каждой детали; 2) анализ корпуса, для которого отбираются детали; кроме того, с этой целью вскрывается корпус. Если в результате осмотра образцов выявляются какие-либо отклонения от существующих требований, эти образцы направляются на прохождение следующего этапа испытаний. При осмотре корпуса проверяется наличие признаков перемаркировки или нанесения нового покрытия, которые указывали бы на закраску (blacktopping), микроочистку (microblasting) или грунтовку (flatlapping). В первом из них пластиковая поверхность корпуса микросхемы шлифуется до удаления оригинальной маркировки, после чего на поверхность наносится черное эпоксидное покрытие и печатается новый номер и код детали. Для удаления маркировки с поверхности устройств также применяется микроочистка с помощью мелкодисперсных веществ разных типов. В третьем методе используется вращающийся с невысокой скоростью полировальный круг и рыхлая смесь под небольшим давлением, с помощью которой обрабатывается поверхность корпуса. Во избежание следов полировки на обработанной поверхности круг описывает фигуры в виде восьмерки. При осмотре поверхности корпуса на наличие перемаркировки или нового покрытия могут применяться активные растворители, удаляющие верхний слой краски и обнажающие поверхность корпуса. Поскольку их применение относится к разрушающему методу контроля, данный вид испытаний проводится на нескольких образцах из партии. Вскрытие корпуса – метод внутреннего контроля, с помощью которого удаляется внешнее защитное покрытие корпуса или изоляция для изучения внутренней структуры с целью установить подлинность компонента. К другим методам внутреннего контроля относится рентгенографический анализ. Анализ материалов – проверка химического состава компонента. К методам этого анализа относятся: рентгеновская флуоресценция (XRF), инфракрасная спектрофотомерия с преобразованием Фурье (FTIR), комбинационное рассеяние света (RAMAN), энергодисперсионная спектроскопия (EDS) и т.д. В методах FTIR и RAMAN определяются ИК-спектры материалов. Для выявления бывших в употреблении компонентов, поставляемых под видом новых изделий, применяются испытания на воздействие внешних факторов (термоциклирование, тепловой удар, гидроиспытания). Эти тесты позволяют также обнаружить проблемы, связанные с надежностью или качеством продукции. Испытываемые компоненты подвергаются воздействию определенных нагрузок, после чего определяются их физические и электрические характеристики. Бывает, интерпретация результатов тестирования представляет собой проблему для испытательных лабораторий и заказчиков, поскольку необходимо определить, с чем связана причина отказа, – с использованием поддельного устройства или с невысоким качеством (надежностью) компонента. Методы электрического испытания, главным образом, применяются для определения правильного функционала и рабочих характеристик компонента. Это разные тесты для разных типов компонентов – аналоговых, микропроцессоров, ПЛИС, микросхем памяти и т.д. Для некоторых современных цифровых и аналоговых ИС может потребоваться автоматизированное испытательное оборудование [10]. Электроиспытания делятся на несколько видов. Параметрические испытания выполняются для измерения параметров полупроводникового кристалла по постоянному и переменному токам (DC и AC). К этим испытаниям относятся тестирование контактов, тест на энергопотребление, тест на выходной управляющий ток, определение порогового напряжения, определение времени нарастания и спада фронтов и т.д. Функциональные испытания. Это наиболее эффективный и, возможно, самый дорогостоящий способ определить работоспособность компонента. Для проверки ИС памяти тестируется способность устройства выполнять операции чтения/записи. Например, для выявления поддельных микросхем памяти применяются тесты MARCH. В качестве другого примера можно привести функциональный анализ fmax для обнаружения поддельных микропроцессоров, быстродействие которых меньше стандартной величины, если это бывшие в употреблении устройства, выдаваемые за новые изделия. Испытания на принудительный отказ. Устройство эксплуатируется в условиях повышенной температуры для выявления ранних и непредвиденных отказов, свидетельствующих о его ненадежности. Испытания на прочность. Эти тесты очень эффективны при выявлении производственных дефектов бракованных изделий. Однако эффективность испытаний может оказаться невысокой из-за того, что а) дизайн-центры не предоставляют необходимый доступ к внутренним цепям сканирования ИС; б) устаревшие компоненты имеют тестонепригодные структуры. Электрические испытания По мере усложнения методов производства электронных компонентов для выявления подделок требуется более тщательное тестирование. Поддельное устройство с соответствующим корпусом и маркировкой может выглядеть как оригинальное, даже пройти функциональные и параметрические испытания. Однако только визуального контроля недостаточно, чтобы определить контрафактную продукцию, – с этой целью требуется выполнить намного более тщательное тестирование. Полный набор тестов подразумевает такие шаги как проверку подлинности физических размеров, всех надписей, а также рентгеноскопический анализ и электрические испытания. Например, компания New Jersey Micro Electronic Testing (NJMET) использует ряд тестов в рамках программы Mission Imposter для выявления контрафактных электронных компонентов. Тестирование электрических характеристик в зависимости от температуры – отраслевой стандарт, позволяющий установить соответствие функциональным и параметрическим требованиям в диапазоне рабочих температур устройства, рекомендованном производителем [11]. Цель электрических испытаний, которые мы рассмотрим наиболее подробно, заключается в определении качества каждого изделия. Серия испытаний позволяет проверить функциональные и параметрические характеристики компонентов. Результаты этих тестов представляют собой полноценные наборы данных, с помощью которых выявляются поддельные компоненты в тех случаях, когда это не удается с помощью других методологий тестирования. Сравнение наборов данных, полученных в результате этих испытаний, с тем ограниченным набором сведений, которые обеспечивают новые приборы для испытания электронных компонентов, демонстрирует достаточно ограниченный функционал новой измерительной аппаратуры при определении контрафакта. Эти тестеры легко обнаруживают явные признаки поддельной продукции, но не позволяют получить функциональные и параметрические данные. Например, новое измерительное оборудование позволяет сравнивать параметры каждого отдельного вывода с параметрами хорошо известного устройства. При этом измеряются только напряжения между выводами и землей и выводами и напряжением питания, а также измеряется напряжение каждого вывода относительно других заземленных контактов. В методе тестирования вольтамперной характеристики (см. рис. 1) к каждому выводу оригинальной микросхемы прилагается напряжение, и измеряется ток, что позволяет построить исходную кривую импеданса. Однако этот эффективный метод для определения отказов некоторых типов устройств не позволяет протестировать их функциональность. Кроме того, для этого испытания требуется хорошо проверенный исходный образец ИС. Главным образом, такой метод полезен для обнаружения разрушений, вызванных электростатическим разрядом, но не пригоден в качестве функционального теста.

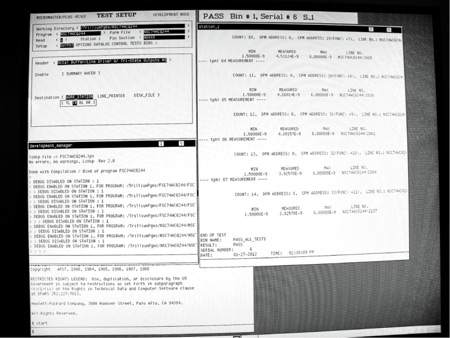

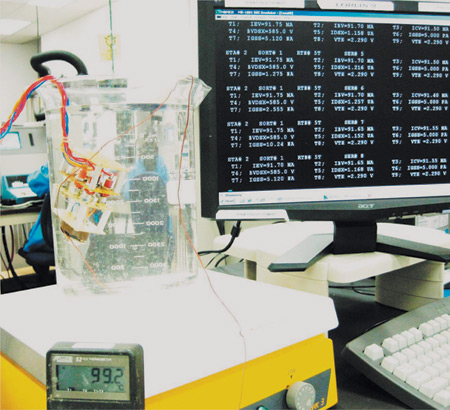

Рис. 1. Результаты тестирования вольтамперной характеристики устройства Для полной проверки электронного компонента требуется более полное тестирование, позволяющее получить функциональные и параметрические данные. На рисунке 1 представлены результаты тестирования вольтамперной характеристики устройства цифровой ИС. По кривым видно, контактируют ли выводы с кристаллом. Например, средний график в верхнем ряду позволяет сделать вывод, что этот контакт отсутствует. Наиболее подходящая методология электрического тестирования заключается в использовании автоматизированных тестеров ИС, которые выполняют несколько функциональных и параметрических испытаний на соответствие существующим требованиям к выводам устройства. Автоматизированная испытательная установка позволяет быстро провести испытания и оценить полученные результаты. Эта система состоит из десятка сложных приборов для автоматического тестирования и диагностики отказов сложных электронных компонентов в корпусе или тестирования подложек, а также ИС. Автоматизированное испытательное оборудование широко применяется на производстве электроники для тестирования изготавливаемых электронных компонентов и систем. Кроме того, оно используется для тестирования авионики и автомобильных электронных модулей, радарных и беспроводных систем, медицинской техники и устройств промышленного применения. При электрическом тестировании также создается приборный интерфейс между электронными компонентами, контрольно-измерительным оборудованием для автономных испытаний и контрольно-измерительным оборудованием на базе ПК, который обеспечивает специализированное функциональное и параметрическое тестирование. Эти испытания проводит либо производитель компонентов, либо испытательная лаборатория, причем их результаты утверждаются конечным заказчиком. Связь устанавливается с помощью параллельных и последовательных интерфейсов, включая шину интерфейса общего назначения (general purpose interface bus, GPIB). Однако современные технологии требуют использования более мощного интерфейса, обеспечиваемого универсальной последовательной шиной (USB), PXI, VXI и портами LXI/Ethernet. После подготовки программы испытаний и измерительного оборудования можно приступать к тестированию устройства. Все тесты проводятся при комнатной температуре 25°C. Для испытания компонентов при заданных экстремальных температурах используются установки для точного поддержания температуры (precision temperature forcing system, PTFS) или жидкий азот. Установка PTFS (см. рис. 2) использует сжатый воздух и заказное оборудование для поддержания очень низких температур вплоть до –100°C, при которых проходит испытания устройства. Эта установка также обеспечивает очень высокие температуры до 300°C.

Рис. 2. Установка для точного поддержания температуры, обеспечивающая испытание СБИС На рисунке 3 представлены данные, полученные для каждого вывода микропроцессора. Функциональные и параметрические данные записывались с помощью тестера СБИС. Заметим, что этот уровень данных не обеспечивается новыми тестерами электронных компонентов.

Рис. 3. Функциональные и параметрические данные, полученные с помощью тестера СБИС Хорошо подобранный фторуглеродный компаунд обеспечивает вязкость, необходимую для испытаний при экстремальных температурах. Испытательный модуль, погруженный в этот компаунд, подвергается воздействию требуемой высокой или низкой температуры (см. рис. 4).

Рис. 4. Полупроводниковое устройство, погруженное во фторуглеродный компаунд, подвергается воздействию высокой температуры для снятия параметрических данных В таблице 1 представлены температурные диапазоны при испытании электронных устройств в зависимости от их назначения. Таблица 1. Электрические характеристики электронных устройств в зависимости от температуры

Например, устройство, предназначенное для использования в военной или авиакосмической технике, сначала проходит испытания при 25°C. В случае успешного их прохождения устройство тестируется при очень высокой температуре 125°C. Наконец, если и это испытание завершается успешно, устройство подвергается воздействию очень низкой температуры –55°C. Если устройство не проходит какой-либо один функциональный или параметрический тест, оно отбраковывается. В таблицах 2–6 перечислены стандартные испытания, которые позволяют выявить контрафактные изделия. Таблица 2. Список стандартных электрических испытаний в зависимости от температуры для цифровых ИС

Таблица 3. Список стандартных электрических испытаний в зависимости от температуры для транзисторов

Таблица 4. Список стандартных электрических испытаний в зависимости от температуры для диодов

Таблица 5. Список стандартных электрических испытаний в зависимости от температуры для тиристоров

Таблица 6. Список стандартных электрических испытаний в зависимости от температуры для полевых транзисторов

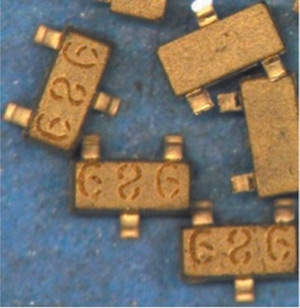

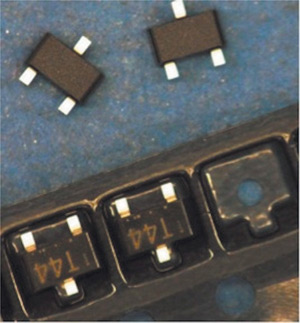

Известны случаи, когда в одну поставку компонентов входят оригинальные и поддельные изделия. На рисунке 5 показаны две партии компонентов из одной поставки. И хотя они выглядят по-разному, поддельные компоненты имеют оригинальные номера.

Рис. 5. а) поддельные компоненты; б) оригинальные компоненты. И те, и другие устройства поступили на испытания из одной поставки под одинаковым каталожным номером В таблицах 7–8 приведены результаты испытаний поддельных и оригинальных компонентов, соответственно. Компоненты партии А не прошли тесты T4, T5 и T6, а компоненты партии Б прошли все семь испытаний. Таблица 7. Компоненты из партии А не прошли тесты T4, T5 и T6

Таблица 8. Компоненты из партии Б прошли все тесты T1–T7

Не существует теста, который позволил бы обнаружить контрафактные изделия на 100%. Поскольку все компоненты и их приложения отличаются друг от друга, план испытаний в каждом отдельном случае должен учитывать эти различия. Для идентификации контрафактных компонентов необходим полный комплект тестов, а данных, полученных с помощью нового испытательного оборудования, недостаточно для идентификации поддельных изделий. Те методы функциональных и параметрических испытаний, которые применяются для выявления контрафактных компонентов уже более 40 лет, в полной мере позволяют сдержать распространения поддельной продукции в электронной отрасли. И хотя проверка на соответствие каждому пункту функционального и параметрического тестирования представляется невозможной из соображений экономии средств и времени, трудно переоценить роль стратегического планирования и определения структуры испытаний совместными усилиями тестовых лабораторий и заказчиков, что позволяет установить цель измерения технических характеристик. Известно, что современные контрафактные устройства могут исправно функционировать в одних условиях эксплуатации и отказывать в других. Проведение функциональных и параметрических испытаний в широком температурном диапазоне намного повышает уверенность в подлинности испытываемых электронных компонентов. Дальнейшее совершенствование методов Методы обнаружения контрафактных электронных компонентов все еще находятся на ранней стадии своего развития, и существует немало серьезных проблем, которые требуется решить, чтобы повысить эффективность известных способов борьбы с подделками. Необходимо, чтобы более совершенные методы позволяли предотвратить широкое распространение контрафактной продукции в системы жизнеобеспечения. Например, в декабре 2011 г. Конгресс США подписал Закон о национальной обороне NDAA 2012 (National Defense Authorization Act) [12]. В разделе 818 этого документа изложены новые требования к Министерству обороны США по обнаружению контрафактных компонентов, а также по реализации методов оценки рисков, чтобы свести к минимуму возможность использования поддельной продукции. К настоящему времени появились такие стандарты как SAE AS6171, CTI CCAP-101 и IDEA STD-1010, позволяющие обнаруживать и избегать применения контрафактных компонентов. Однако все эти стандарты, которые, в основном, относятся к выявлению двух типов поддельных изделий – перемаркированных бывших в употреблении компонентов и незаконно произведенных устройств, не соответствующих техническим требованиям, – не распространяются на другие типы контрафактной продукции. Испытания в таких случаях не имеют систематического характера и не основаны на использовании контрольных показателей. Большинство тестов выполняется неавтоматизированными средствами, а выводы, по большей части, зависят от субъективных оценок экспертов и их интерпретации результатов испытаний. Таким образом, кристалл может оказаться контрафактным по мнению одной лаборатории и оригинальным изделием – по заключению другой. Такое расхождение в оценке контрафактной продукции может иметь катастрофические последствия. Кроме того, при тестировании контрафактных изделий некоторых типов (произведенных незаконным способом, клонированных или восстановленных компонентов) очень трудно установить факт фальсификации. До сих пор невозможно наверняка обнаружить подделку ни одним из известных методов тестирования. Время и стоимость – главные факторы, сдерживающие реализацию стандартных методов обнаружения подделок. Некоторые из применяемых в настоящее время физических методов испытаний с разрушением требуют тщательной подготовки образцов к исследованиям и соответствующего опыта при осуществлении случайных выборок для полноты статистического тестирования. Наконец, чтобы исключить поступление контрафактной продукции в каналы сбыта, необходимо создать недорогие методы проектирования с учетом возможности предотвратить появление подделок, что упростит работу OCM-, OEM-производителей и испытательных лабораторий в этом направлении. Комментарий специалиста Федоров Александр, инженер по применению, «ПТ Электроникс»: – К сожалению, поставки контрафактных компонентов стали неотъемлемой частью российского рынка электроники. Особенно эта проблема актуальна среди российских производителей РЭА двойного назначения. На мой взгляд, питательную среду для распространения контрафакта создают следующие особенности потребителей компонентов: отсутствие или невозможность планирования производства; боязнь или невозможность раскрыть информацию о проекте иностранным производителям компонентов; заманчивые цены поддельных компонентов и, конечно, коррупционная составляющая. Возможные последствия применения контрафакта всем ясны — брак, потеря репутации, рекламации и гарантийный ремонт, возможный срыв ГОЗ. Мне доводилось не раз быть свидетелем того, как потребитель электронных компонентов натыкался на подделку. Как правило, это были подделки дорогих компонентов. В одном, почти комичном, случае инженерам-разработчикам достались образцы дорогих 14-бит АЦП. Испытания показали, что на самом деле, это более дешевая и доступная 12-бит версия с перерисованной маркировкой. Все встало на свои места, когда отдел закупок случайно узнал, что 14-бит АЦП подпадает под ограничение госдепа США, а 12-бит — нет. В этом случаи цена вопроса была около 500 долл. и потраченное время на доставку подделок. Но, увы, нередки случаи, когда покупка контрафакта приносит значительные финансовые потери уже на стадии закупок. Например, одно предприятие за 12000 долл. закупило СВЧ-транзисторы для своего опытного изделия, которыми оказались четыре пустых керамических корпуса. Избежать подобных историй можно, следуя одному простому правилу, — использовать официальные каналы поставок. Чтобы найти эти каналы, следует изучить перечень официальных дистрибьюторов на сайте производителя искомых изделий. Покупая компоненты официальным путем, потребитель получит минимум два преимущества: 100-% гарантию качества и минимальные цены, т.к. отсутствуют посредники. Выбор очевиден. Литература International Chamber of Commerce. Estimating the global economic and social impacts of counterfeiting and piracy. February 2011. SAE. Counterfeit electronic parts; avoidance, detection, mitigation, and disposition. 2009// http://standards.sae.org/as5553. CTI. Certification for counterfeit components avoidance program. September 2011// www.ctius.com/pdf/CCAP101Certification.pdf IDEA. Acceptability of electronic components distributed in the open market// www.idofea.org/products/118-idea-std-1010b. X. Zhang, N. Tuzzio, and M. Tehranipoor. Identification of Recovered ICs using Fingerprints from a Light-Weight On-Chip Sensor. Proc. of IEEE/ACM on Design Automation Conference (DAC). 2012. R. Pappu. Physical one-way functions. Ph.D. dissertation. Massachusetts Institute of Technology. 2001. G. Suh and S. Devadas. Physical unclonable functions for device authentication and secret key generation. Proc. of IEEE/ACM on Design Automation Conference (DAC). 2007. U.S. Department Of Commerce. Defense Industrial Base Assessment: Counterfeit Electronics. January 2010. M. Tehranipoor and C. Wang. Introduction to Hardware Security and Trust. Springer. 2012. A. Grochowski, D. Bhattacharya, T. Viswanathan, and K. Laker. Integrated circuit testing for quality assurance in manufacturing: history, current status, and future trends. Circuits and Systems II: Analog and Digital Signal Processing. IEEE Transactions on. Vol. 44. No. 8. PP. 610–633. Aug 1997. Tom Saven and Terry Harvell. Low Cost Electrical Test for Counterfeit Device Detection. US Tech Magazine. 2013. March. US Congress. National Defense Authorization Act for Fiscal Year 2012// www.gpo.gov.

Источник: http://www.elcomdesign.ru/, http://www.russianelectronics.ru/leader-r/ |

Преимущества и недостатки методов обнаружения подделок

Визуальный осмотр: Преимущества:

Недостатки:

Рентген: Преимущества:

Недостатки:

Простой электрический тест на оригинальность: Преимущества:

Недостатки:

Испытание ограниченной функциональности: Преимущества:

Недостатки:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

электронных компонентов